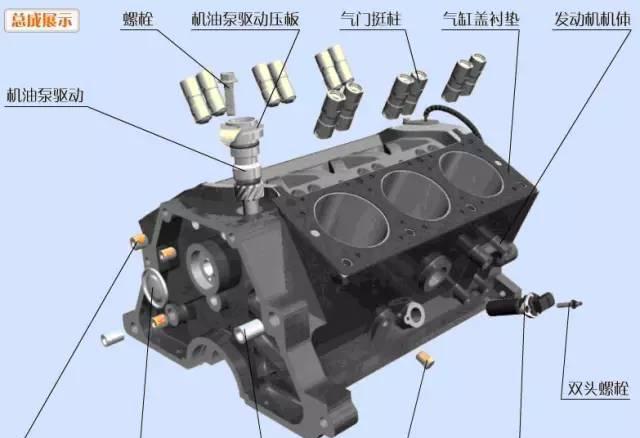

抛光与去毛刺技术

磨粒流技术通过高压流体驱动磨粒介质,对工件表面进行微观切削和研磨,从而实现高精度抛光和去毛刺。在汽车发动机制造中,利用磨粒流技术对关键部件如气门、活塞等进行抛光和去毛刺处理,可以显著提高表面光洁度和降低摩擦系数,从而提高发动机的性能和寿命。

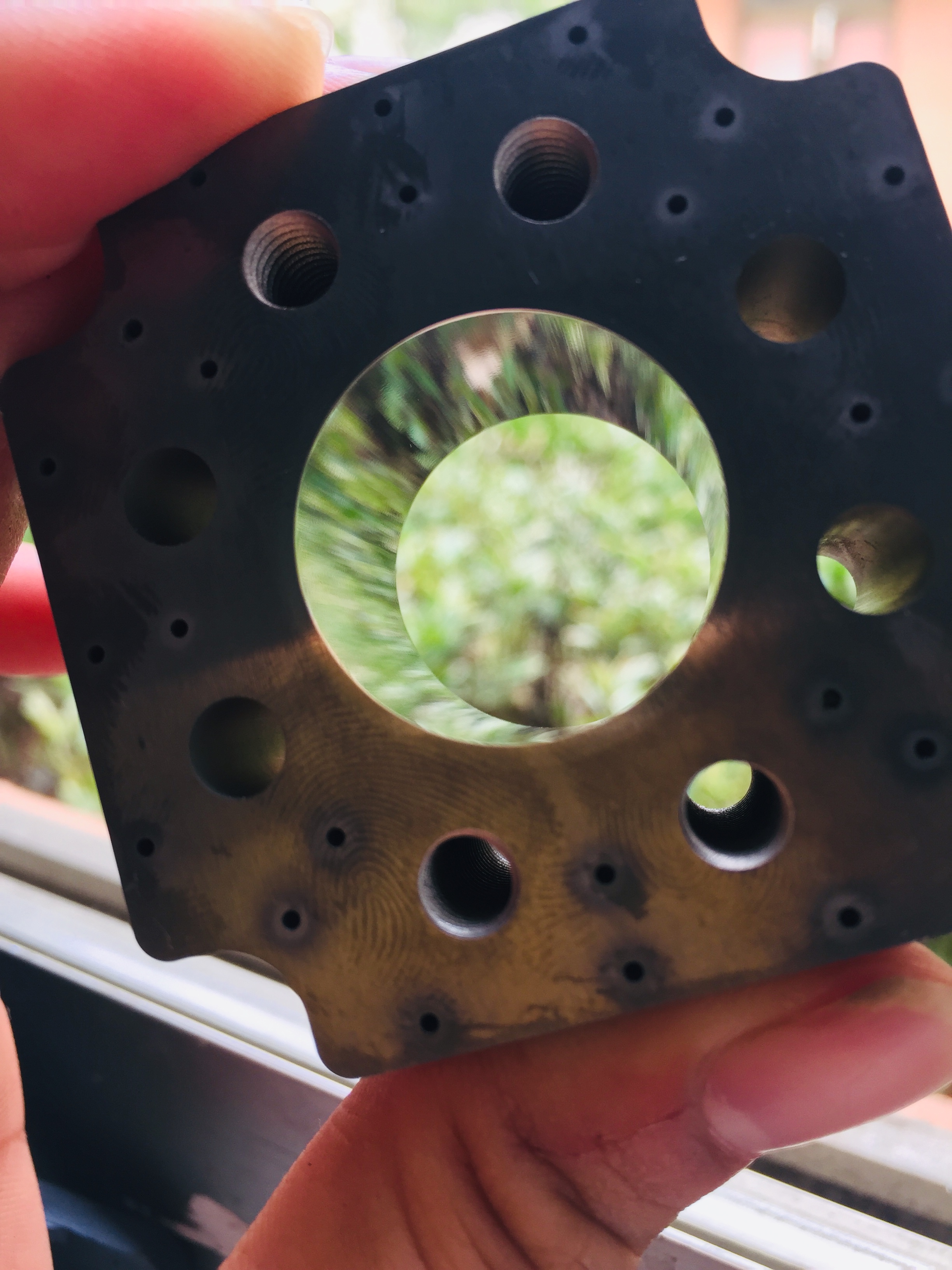

内孔抛光与精加工

磨粒流技术对内孔结构的抛光和精加工具有显著优势。通过选择合适的磨粒介质和工艺参数,磨粒流技术能够实现对发动机内部复杂孔道的精细加工,提高孔道表面的光洁度和精度。这有助于降低发动机内部摩擦损失,提高燃油效率和动力性能。

复杂曲面加工优势

汽车发动机中存在着许多复杂的曲面结构, 传统加工方法往往难以实现高精度的加工。而磨粒流技术具有良好的适应性和灵活性,能够实现对复杂曲面的高效加工。通过优化磨粒介质的配比和工艺参数,可以实现对不同曲率半径和形状的精确控制,提高发动机部件的整体性能。

高效加工与一致性

磨粒流技术能够实现高效加工,且加工质量一致性高。通过自动化控制和精确地工艺参数设置,可以确保每个工件都能获得一致的加工效果。这有助于提高发动机的批量生产效率和质量稳定性。

适用于多种材料加工

磨粒流技术适用于多种材料的加工,包括金属、非金属和复合材料等。在汽车发动机制造中,不同部件可能采用不同的材料制成,磨粒流技术的这种广泛适用性使得它能够应对多样化的加工需求。

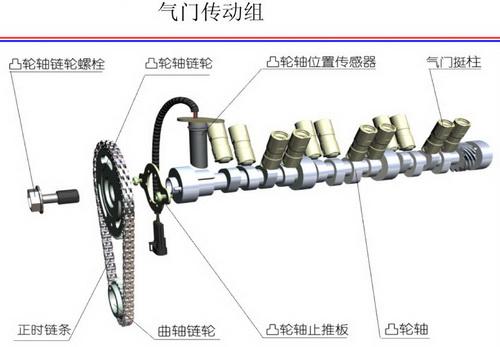

气门挺柱油孔处理

气门挺柱是发动机中的关键部件,其油孔的加工质量对发动机的性能和寿命具有重要影响。磨粒流技术能够实现对气门挺柱油孔的高效、精确加工,去毛刺和提高表面光洁度,从而确保油孔的畅通和密封性,提高发动机的可靠性和耐久性。

减轻劳动强度与提升效率

磨粒流技术的应用可以显著减轻工人的劳动强度,提高生产效率。相比传统的手工或机械加工方法,磨粒流技术自动化程度高,操作简便,减少了人工干预和误差。同时,磨粒流技术加工速度快,加工周期短,有助于缩短产品上市时间,提高市场竞争力。