一、后处理的重要性

磨粒流加工是一种高效的抛光去毛刺工艺,广泛应用于航空航天、汽车制造、模具制造等领域。在加工过程中,工件表面会留下一定的磨粒残留和加工痕迹,因此,后处理步骤显得尤为重要。磨粒流后处理,是对磨粒流加工后工件进行精细调整和完善的关键环节。它涉及到多个工艺细节,每一个细节都关系到最终产品的质量和性能。通过适当的后处理,可以去除工件表面的残留物,提高表面质量,确保工件的精度和性能。首先,我们需要对工件进行彻底的清洗,以去除加工过程中产生的杂质和残留物。这一过程需要选用合适的清洗剂,并严格控制清洗时间和温度,以确保工件的清洁度达到要求。

二、后处理的主要步骤

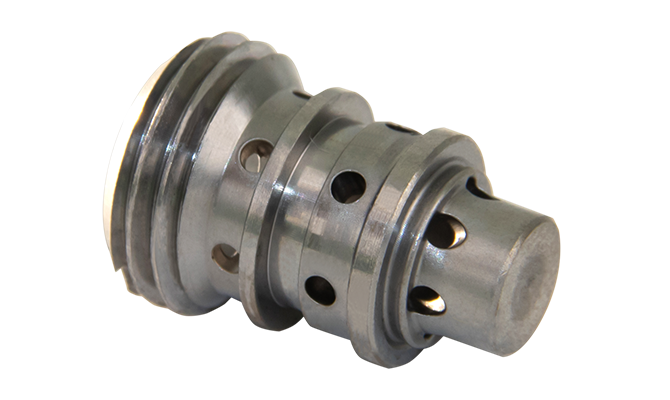

磨粒流的抛光处理。抛光不仅能提升工件表面的光洁度,还能消除微小的加工痕迹,使工件呈现出更加完美的外观。在抛光过程中,我们需要根据工件的材质和表面要求,选用合适的抛光工具和磨料,并掌握适当的抛光力度和时间。只有这样,才能确保抛光效果达到预期。

1. 清洗

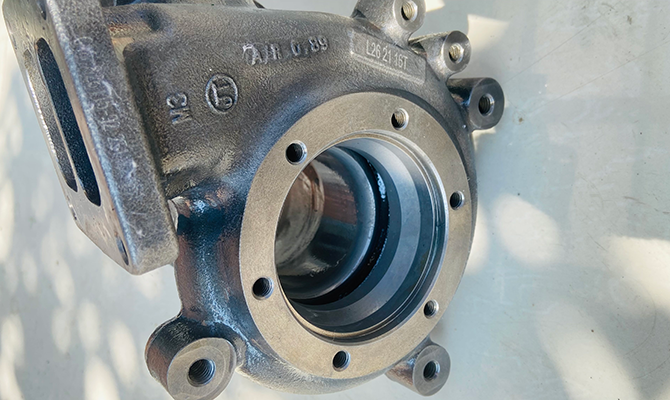

清洗是后处理的第一步,旨在去除工件表面的磨粒残留和加工液。通常采用高压水枪或超声波清洗设备进行清洗,确保工件表面干净无残留。

2. 检测

清洗后,需要对工件进行检测,以评估加工效果和质量。常用的检测方法包括目视检查、显微镜观察和表面粗糙度测量等。通过检测,可以及时发现和处理工件表面可能存在的问题,确保加工质量符合要求。

3. 干燥与防锈

清洗和检测完成后,需要对工件进行干燥处理,防止水分残留导致工件生锈或腐蚀。同时,为了进一步提高工件的耐用性和稳定性,还可以进行防锈处理,如涂覆防锈油或防锈漆等。

三、操作要点与注意事项

1. 清洗操作要点

清洗时,应确保清洗液干净无污染,避免对工件造成二次污染。

清洗过程中,应注意控制清洗时间和压力,避免对工件造成损伤。

2. 检测操作要点

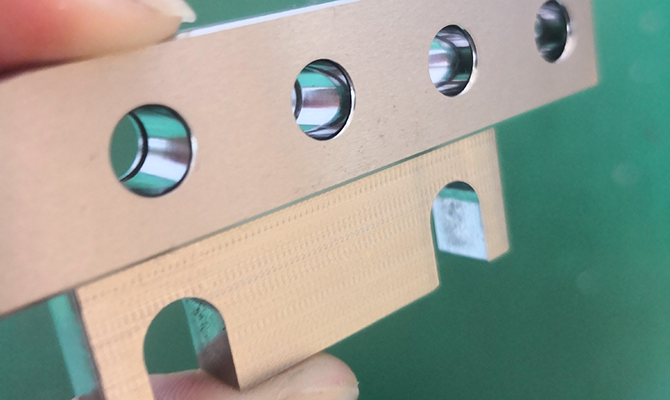

检测时,应使用合适的检测设备和工具,确保检测结果的准确性和可靠性。

对于表面质量要求较高的工件,可采用更精确的测量方法,如激光扫描或3D测量技术。

我们需要利用先进的检测设备,对工件进行全面的检查,发现任何不符合要求的地方都要及时进行修正。这一环节对于保证产品质量的稳定性和一致性至关重要。

3. 干燥与防锈操作要点

干燥时,应确保工件完全干燥,避免水分残留。

防锈处理时,应选择合适的防锈剂和处理方法,确保防锈效果持久有效。

在操作要点方面,磨粒流后处理要求操作者具备丰富的经验和精湛的技能。他们需要熟悉各种工艺参数和操作方法,能够根据工件的特点和要求灵活调整工艺参数。同时,他们还需要具备严谨的工作态度和高度的责任心,确保每一个细节都得到妥善处理。