在航空航天领域,液态磨粒流技术的应用尤为重要。飞机和航天器的关键部件,如涡轮叶片,需要经过精细的加工以达到极高的性能要求。传统的电火花加工方法虽然在制造气膜孔等方面有一定的效果,但往往会在孔壁表面形成重熔层,这可能导致微裂纹和疲劳断裂等问题。液态磨粒流技术的出现,为解决这些问题提供了有效的途径。通过控制磨料磨损程度、工作压力等参数,液态磨粒流能够精确地去除重熔层,从而提高叶片的质量和可靠性,延长其使用寿命。

此外,液态磨粒流在去除金属毛刺方面也有着显著的效果。利用高压水流和磨粒的混合作用,液态磨粒流能够高效地去除金属工件表面的毛刺。这种去毛刺的方式不仅准确,而且能够显著提高生产效率。水流的速度和压力以及磨料的选择和加入量都是影响去毛刺效果的关键因素。因此,在实际应用中,需要根据工件的材料和形状进行合理的选择和控制。

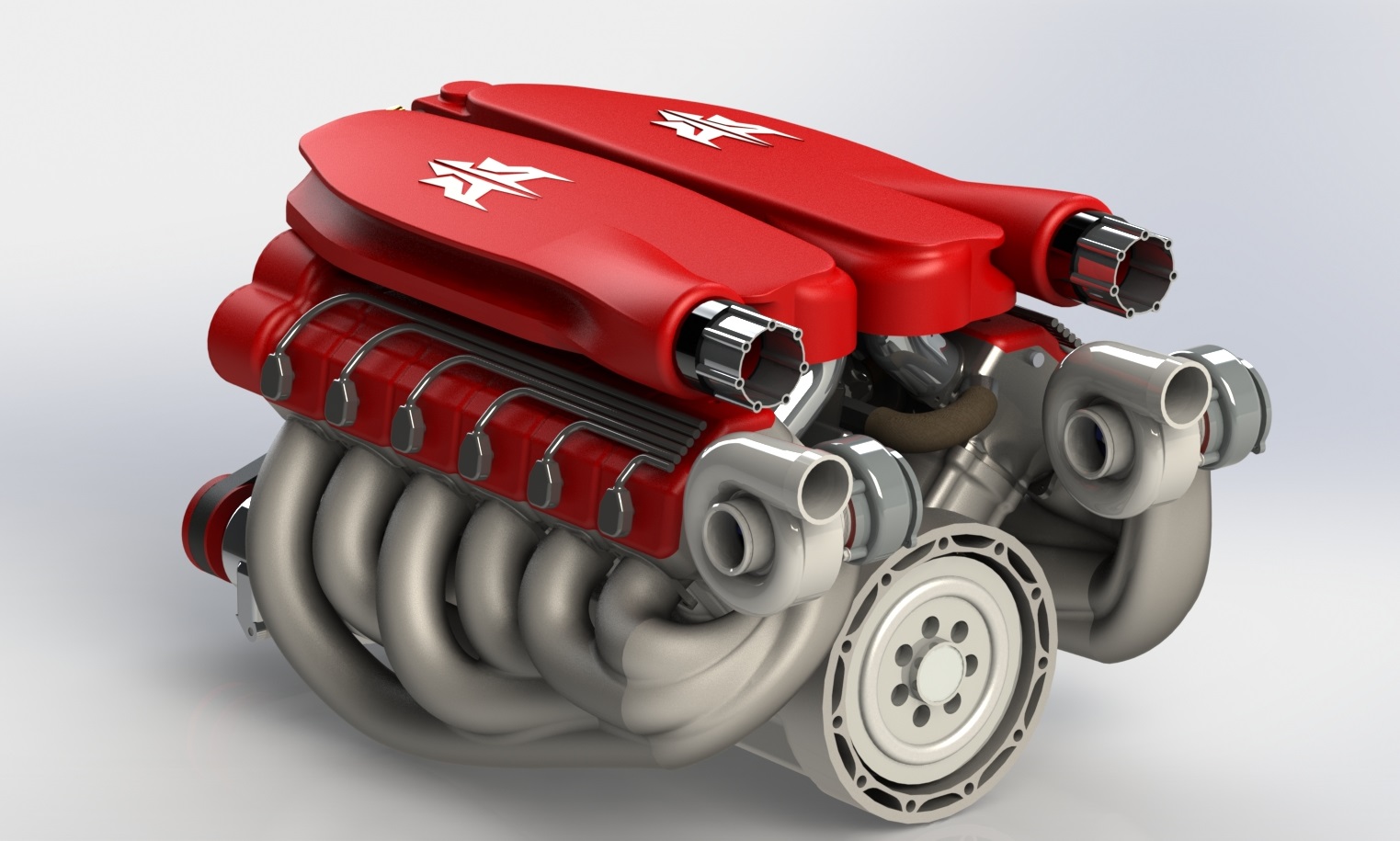

在汽车制造业中,液态磨粒流技术同样发挥着重要的作用。发动机缸体、曲轴箱、齿轮等关键部件的表面强化和清洁,都可以通过液态磨粒流技术实现。这种技术不仅能够提高部件的耐磨性和耐腐蚀性,还能够提高汽车的整体性能和安全性。

在模具制造领域,液态磨粒流技术的应用也取得了显著的成果。模具表面的光整和强化,是提高模具使用寿命和产品质量的关键步骤。液态磨粒流技术能够实现对模具表面的精细加工,从而提高模具的精度和耐用性。

值得注意的是,液态磨粒流技术所使用的磨料,通常是由纯净水、金刚砂微粉等环保材料组成的液态悬浮磨料。这种磨料不仅经济环保,而且其流体抛光机采用的半流质状软磨料磨削方式,具有切削力量大、抛光效果好的特点。然而,对于一些特殊材料或形状的工件,可能需要进一步研究和优化液态磨粒流技术的参数和工艺,以实现更好的加工效果。

液态磨粒流作为一种先进的加工技术,已经在多个工业领域中得到了广泛的应用。它以其独特的优势和特点,为提高产品质量、延长使用寿命、提高生产效率等方面做出了重要贡献。随着科技的不断进步和工业领域的不断发展,液态磨粒流技术将会得到更广泛的应用和深入的研究,为工业制造带来更多的创新和突破。